Con el rápido desarrollo de nuevas tecnologías de almacenamiento de energía,fabricación de baterías de iones de litioLa calidad determina directamente su densidad energética, ciclo de vida y seguridad. Entre los procesos de conexión de los componentes de la batería,soldadura ultrasónica Se ha convertido en una solución fundamental para la unión de conjuntos de electrodos y pestañas, gracias al daño no térmico, la alta resistencia de unión y el control estable del proceso.

1. Introducción

En los vehículos de nueva generación y los sistemas de almacenamiento de energía, la demanda de baterías de iones de litio de alto rendimiento ha incrementado los requisitos de fiabilidad y consistencia de las conexiones internas de los componentes. Los métodos de soldadura tradicionales, como la soldadura por resistencia y la soldadura láser, presentan problemas como el aporte excesivo de calor, que daña los diafragmas, funde las pestañas o aumenta la resistencia interna de las juntas, lo que limita el rendimiento de la batería.

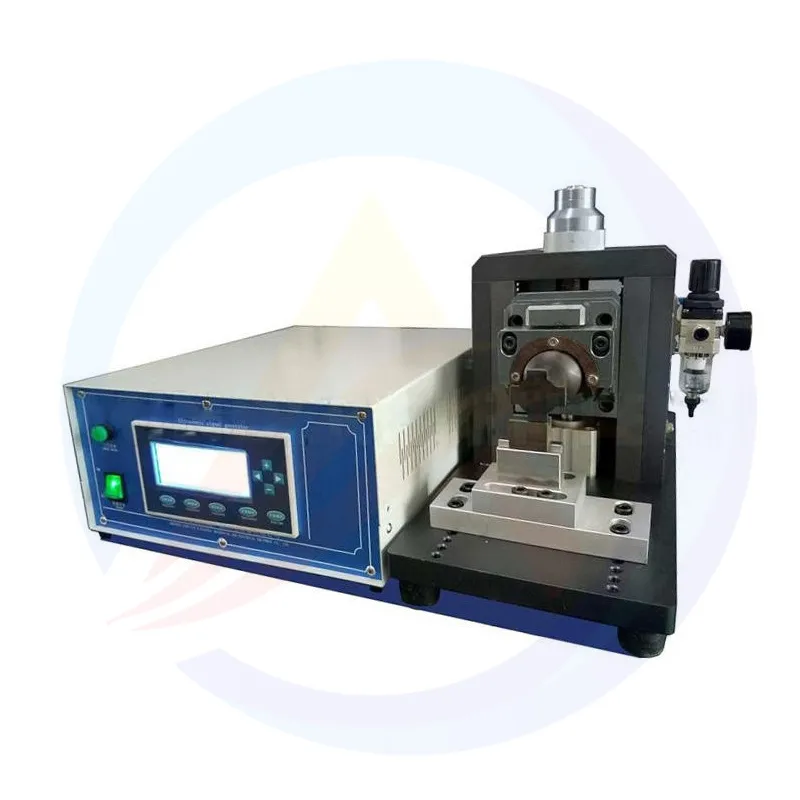

La soldadura ultrasónica logra la unión de estado sólido mediante vibración mecánica de alta frecuencia, evitando fuentes de calor externas y solucionando el daño térmico en componentes sensibles. Los equipos avanzados de soldadura ultrasónica integran control de precisión y estructuras de alto rendimiento, adaptándose a diferentes materiales y estructuras de baterías. Este artículo explora sus características técnicas y efectos de aplicación para optimizar la fabricación de baterías.

2. Características técnicas principales de los equipos de soldadura ultrasónica

2.1 Sistema de control de precisión

El equipo incorpora un circuito de control integrado con microprocesador para la monitorización y el ajuste de la soldadura en tiempo real. Su función de seguimiento automático de frecuencia compensa dinámicamente las desviaciones causadas por cambios de temperatura o desgaste de los componentes, manteniendo la frecuencia de vibración en el rango óptimo, garantizando una transmisión de energía estable y evitando el desperdicio o el sobrecalentamiento.

En cuanto al ajuste de parámetros, permite una configuración flexible del tiempo de precarga, el tiempo de soldadura, la potencia de salida y el tiempo de mantenimiento de la presión. La interfaz hombre-máquina intuitiva, con codificación antiinterferencias, evita errores de parámetros causados por interferencias electromagnéticas, garantizando así la estabilidad del proceso en entornos industriales.

2.2 Estructura mecánica de alta estabilidad

Los componentes de guía de alta precisión garantizan un movimiento lineal estable durante la aplicación de presión del cabezal de soldadura y la transmisión de vibraciones, lo que reduce la desviación de posición debido a la vibración mecánica, garantiza una fuerza de soldadura uniforme y evita la deformación de la pestaña debido a la concentración de tensión.

El cabezal de soldadura, hecho de aleación de alta dureza y procesado mediante rectificado de alta precisión, tiene un patrón de superficie que mejora la fricción para una transferencia de energía suficiente y ofrece una excelente resistencia al desgaste, manteniendo una calidad de soldadura constante en la producción en masa a largo plazo.

2.3 Configuración de componentes de alto rendimiento

Los componentes principales garantizan una fiabilidad total. El sistema de conversión de energía utiliza chips cerámicos de alta calidad con alta eficiencia de conversión electroacústica, lo que reduce la pérdida de energía al convertir la energía eléctrica en energía de vibración mecánica. Los soportes estructurales, como las barras de aluminio, están fabricados con materiales de alta resistencia, lo que evita la deformación bajo vibraciones de alta frecuencia a largo plazo.

El sistema de control está equipado con microprocesadores de un solo chip de alto rendimiento, que procesan señales de sensores multicanal (presión, frecuencia, tiempo) en tiempo real para el control de soldadura de circuito cerrado, asegurando que cada ciclo siga los parámetros establecidos y mejorando la consistencia de la unión.

3. Adaptación de parámetros a materiales de baterías de iones de litio

3.1 Coincidencia de parámetros de soldadura para diferentes pestañas

El equipo se adapta bien a diferentes pestañas. Para pestañas catódicas (5-10 capas de lámina de aluminio de 20 μm + pestañas de aluminio puro de 0,1 mm), el ajuste del tiempo de soldadura (0,05-2 s) y la potencia de salida permite lograr una unión fiable. Las formas típicas incluyen la soldadura de tres puntos de 3×4 mm (25 mm de longitud) o la soldadura lineal de 3×25 mm, con alta resistencia al desprendimiento y sin grietas.

Para las pestañas de ánodo (5-10 capas de lámina de cobre de 10 μm + pestañas de níquel puro de 0,1 mm), basadas en la alta conductividad térmica y dureza del cobre, el ajuste de la potencia y la presión evita la soldadura virtual o excesiva, lo que garantiza una baja resistencia interna y una conductividad estable.

3.2 Soldadura para materiales compuestos y placas de cubierta

Satisface las necesidades de materiales compuestos y placas de cubierta. En la soldadura de bandas compuestas de Al-Ni con placas de cubierta/fondos de carcasa de aluminio, completa dos grupos de uniones soldadas de 3×3 mm (10 mm de longitud) o 3×4 mm (14 mm de longitud) y configura los puntos de soldadura de forma flexible (6 o 9 por grupo) para garantizar el sellado y la estabilidad.

Para tiras de aluminio de 0,1 mm y placas de cubierta de aluminio de 1-3 mm, un tiempo de soldadura corto y una potencia moderada realizan una soldadura de punto único de 3×3 mm/3×4 mm o una soldadura de punto doble de 3×3 mm (longitud de 8 mm), sin que la placa de cubierta se funda ni se deforme y con buena hermeticidad.

4. Ventajas prácticas de rendimiento y calidad de la soldadura

4.1 Excelente calidad de soldadura

En la práctica, el equipo garantiza una buena calidad de soldadura con uniones sólidas, sin soldaduras virtuales ni faltantes, y sin polvo de vibración, lo que evita cortocircuitos internos. La temperatura del área de soldadura es inferior al punto de fusión del diafragma/material aislante, lo que previene quemaduras o deformaciones. Los parámetros razonables previenen el agrietamiento de la lengüeta/electrodo, garantizando así la integridad de la estructura interna.

4.2 Adaptabilidad a la producción en masa

En la producción en masa a largo plazo, los cabezales de soldadura de alta resistencia al desgaste y los componentes fiables mantienen una calidad constante. Las funciones antiinterferencias y de memoria de parámetros del sistema de control permiten un cambio rápido de modelo, reduciendo así el tiempo de ajuste. El sistema de conversión de energía de alta eficiencia reduce el consumo de energía y los componentes modulares simplifican el mantenimiento. Un completo sistema posventa (garantía y soporte de por vida) garantiza la continuidad de la producción.

5. Conclusión

La soldadura ultrasónica es clave para mejorar la calidad y la eficiencia de las baterías. Este equipo, con control de precisión, estructura estable y componentes de alto rendimiento, se adapta a diferentes materiales y estructuras, solucionando los problemas de la soldadura tradicional con uniones sólidas, sin daño térmico ni polvo.

En el futuro, con las baterías de alta densidad energética (p. ej., las baterías de estado sólido), aumentarán las exigencias de precisión, compatibilidad de materiales y control inteligente. La optimización se centrará en mejorar la estabilidad de frecuencia, ampliar el alcance de los materiales e integrar la monitorización inteligente para impulsar el desarrollo sostenible de la industria de las baterías de iones de litio.