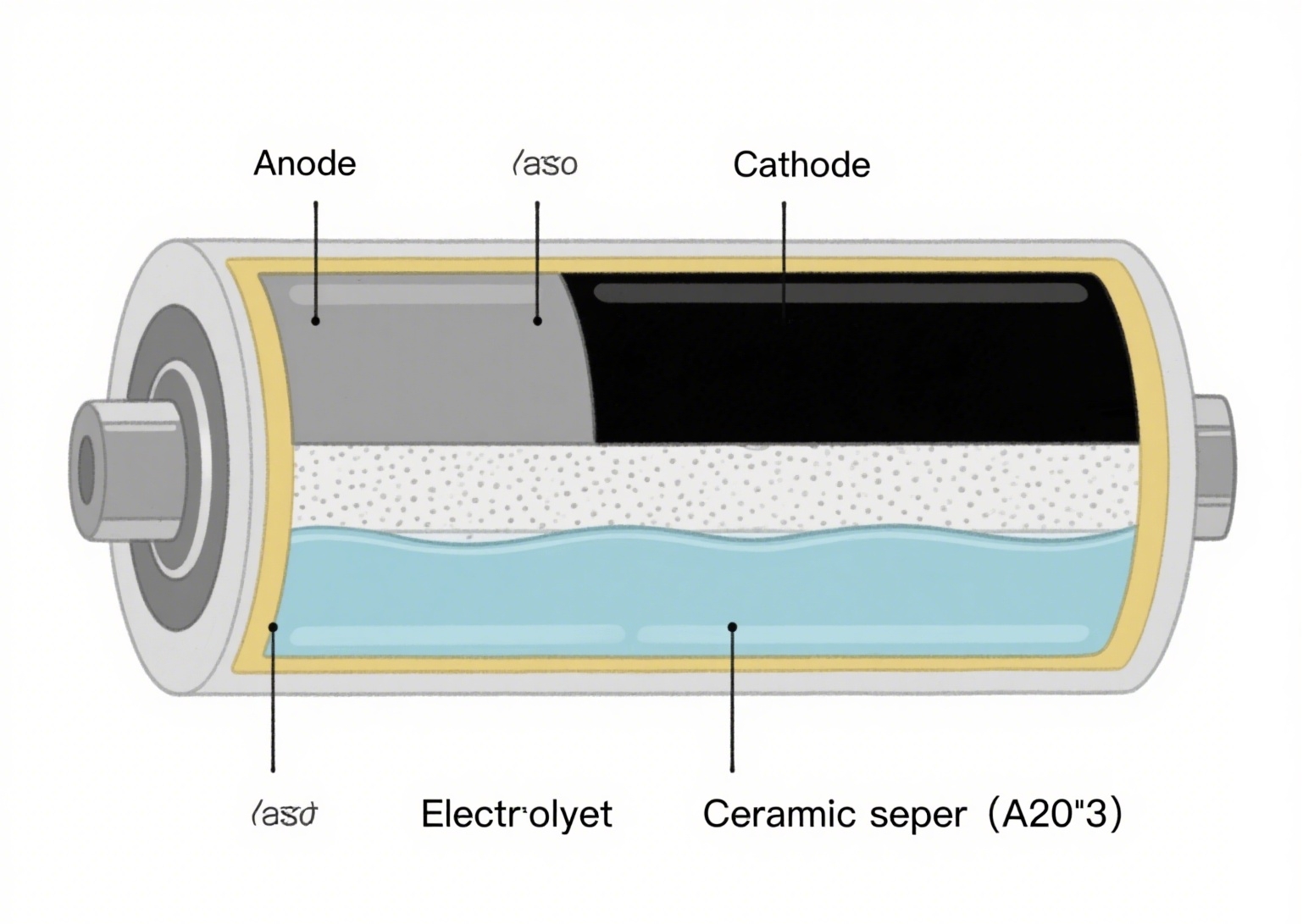

En la intrincada arquitectura de las baterías modernas, separador de batería Desempeñan un papel silencioso pero crucial: aíslan físicamente el ánodo y el cátodo, a la vez que permiten el transporte de iones, un equilibrio que impacta directamente en la seguridad, la eficiencia y la longevidad. Entre los diversos materiales utilizados para separador de batería Las opciones basadas en cerámica han revolucionado el sector, especialmente en aplicaciones de alto rendimiento como los vehículos eléctricos (VE) y el almacenamiento en red. Este artículo explora la composición, las ventajas, la fabricación y el potencial futuro de los separadores cerámicos para baterías, destacando su papel transformador en los sistemas de almacenamiento de energía de próxima generación.

¿Qué son las cerámicas?Separador de batería?

Las membranas cerámicas son membranas delgadas y porosas diseñadas para evitar cortocircuitos eléctricos entre el ánodo y el cátodo de una batería, a la vez que facilitan el movimiento de iones (p. ej., litio o sodio) durante los ciclos de carga y descarga. A diferencia de los separadores de polímero tradicionales (p. ej., polietileno o polipropileno), incorporan materiales cerámicos —normalmente óxidos, nitruros o sulfuros metálicos—, ya sea como recubrimientos sobre sustratos de polímero o como películas cerámicas independientes.

El componente cerámico es el factor diferenciador clave. Entre las cerámicas más comunes se incluyen:

Alúmina (Al₂O₃): Valorada por su alta estabilidad térmica y resistencia mecánica.

Sílice (SiO₂): Mejora la mojabilidad con electrolitos, mejorando la conductividad iónica.

Titanio (TiO₂): Ofrece inercia química y resistencia a la corrosión del electrolito.

Zirconia (ZrO₂): Proporciona una resistencia térmica excepcional, fundamental para aplicaciones de alta temperatura.

Estas cerámicas a menudo se combinan con polímeros como el fluoruro de polivinilideno (PVDF) o la celulosa para equilibrar la rigidez con la flexibilidad, creando separadores de batería híbridos que conservan las mejores propiedades de ambos materiales.

Principales ventajas de la cerámicaSeparador de batería

Los separadores cerámicos abordan las limitaciones de larga data de las alternativas basadas en polímeros, lo que los hace indispensables en los sistemas de baterías exigentes.

1. Estabilidad térmica superior

Separadores de polímerosNormalmente se funden a 130-160 °C, una vulnerabilidad crítica durante el desbordamiento térmico, una reacción exotérmica autosostenida desencadenada por sobrecarga, cortocircuitos o daños mecánicos. Los materiales cerámicos, en cambio, mantienen su integridad estructural a temperaturas superiores a 1000 °C. Por ejemplo:

Los separadores recubiertos de alúmina permanecen estables a 200 °C, lo que evita el contacto directo entre electrodos incluso cuando los polímeros se ablandan.

Los separadores a base de zirconio soportan 1500 °C, lo que los hace ideales para baterías de alto voltaje propensas al calentamiento localizado.

Esta resiliencia térmica reduce drásticamente los riesgos de incendio, una razón claveseparador de batería Desempeñan un papel silencioso pero crítico: aíslan físicamente el ánodo y el cátodo al tiempo que permiten el transporte de iones, un equilibrio que impacta directamente en la seguridad.Son estándar en las baterías de vehículos eléctricos (por ejemplo, las celdas 4680 de Tesla) y en los productos electrónicos de consumo con alta densidad energética.

2. Mayor resistencia mecánica

La cerámica aporta rigidez a los separadores, reduciendo el riesgo de perforación por las dendritas (depósitos metálicos con forma de aguja que se forman en los ánodos durante el ciclo). En las baterías de iones de litio, las dendritas de litio pueden perforar los separadores de polímero, provocando cortocircuitos. Las capas de cerámica actúan como una barrera física:

Un recubrimiento de alúmina de 5 a 10 μm en un separador de polietileno aumenta la resistencia a la perforación en un 300%, según pruebas realizadas por LG Energy Solution.

3. Mejor compatibilidad de electrolitos

Las superficies cerámicas son altamente polares, lo que mejora la humectabilidad con electrolitos líquidos. Esto garantiza una distribución uniforme del electrolito, reduce la resistencia interna y aumenta la conductividad iónica.

4. Inercia química

La cerámica resiste la degradación causada por electrolitos agresivos, como los de alta concentración utilizados en las baterías de iones de litio de más de 4,5 V. Esta estabilidad prolonga la vida útil de la batería.

Los separadores recubiertos de titanio en baterías NMC (níquel-manganeso-cobalto) conservan el 90 % de su capacidad después de 1000 ciclos, frente al 75 % de los separadores sin recubrimiento.

Los separadores de alúmina en las baterías de litio-azufre mitigan el desplazamiento de polisulfuro (una de las principales causas de pérdida de capacidad) mediante la adsorción de especies de azufre.

Tipos de separadores cerámicos y sus aplicaciones

Los separadores cerámicos se clasifican según su estructura e integración con polímeros, cada uno adaptado a las químicas específicas de la batería.

1. Separadores de polímeros revestidos de cerámica

El tipo más utilizado consiste en una base de polímero (p. ej., polietileno) recubierta de una fina capa de cerámica (1–10 μm). Consiguen un equilibrio entre la flexibilidad (del polímero) y la resistencia térmica/mecánica (de la cerámica).

2. Separadores totalmente cerámicos

Las membranas cerámicas independientes, a menudo fabricadas con zirconio o alúmina, ofrecen la máxima resistencia térmica, pero son frágiles. Requieren una fabricación avanzada para lograr una porosidad (30-50%) y un espesor (20-50 μm).

3. Separadores compuestos de cerámica y polímero

Las nanopartículas cerámicas (50-200 nm) se dispersan en una matriz polimérica (p. ej., PVDF o celulosa), creando una membrana homogénea. Este diseño combina la estabilidad de la cerámica con la flexibilidad del polímero.

Procesos de fabricación

La producción de separadores cerámicos implica ingeniería de precisión para controlar la porosidad, el espesor y la distribución de la cerámica.

1. Recubrimiento sol-gel

Se aplica un precursor cerámico líquido (sol) a un sustrato polimérico mediante recubrimiento por ranura o por inmersión, y luego se cura para formar una capa sólida (gel). Este método resulta rentable para la producción a gran escala de separadores recubiertos.

2. Electrohilado

Para compuestosseparador de batería Una solución de polímero-cerámica se electrohila en nanofibras, que posteriormente se sinterizan para formar una membrana porosa. Esto crea estructuras de gran área superficial, ideales para la humectabilidad del electrolito.

3. Fundición de cintas

Los polvos cerámicos (por ejemplo, zirconio) se utilizan para separadores de baterías totalmente cerámicos y se mezclan con aglutinantes y solventes, se moldean en cintas delgadas y se sinterizan a 1000–1500 °C para densificar la estructura manteniendo la porosidad.

Tendencias del mercado e innovaciones futuras

Se proyecta que el mercado global de separadores cerámicos para baterías alcance los 3200 millones de dólares para 2030, impulsado por la adopción de vehículos eléctricos y el desarrollo de baterías de estado sólido. Las tendencias clave incluyen:

Recubrimientos más delgados: capas de cerámica de 1 a 3 μm para reducir el espesor del separador de la batería, aumentando la densidad energética de la batería.

La investigación emergente se centra en materiales cerámicos 2D como el óxido de grafeno o el nitruro de boro hexagonal (hBN), que ofrecen un espesor a nivel atómico y una conductividad térmica excepcional. Un estudio publicado en 2024 en Nature Energy demostró que los separadores recubiertos con hBN reducen el riesgo de fugas térmicas en baterías NMC en un 70 %.

Los separadores cerámicos de baterías han evolucionado desde componentes especializados hasta elementos esenciales en el almacenamiento de energía de alto rendimiento. Al combinar estabilidad térmica, resistencia mecánica y compatibilidad electrolítica, abordan desafíos críticos de seguridad y eficiencia en las baterías. A medida que avanza la investigación, desde recubrimientos más delgados hasta cerámica 2D, los separadores cerámicos seguirán permitiendo avances en la autonomía de los vehículos eléctricos, la durabilidad del almacenamiento en la red eléctrica y la longevidad de los productos electrónicos de consumo. En la carrera por electrificar el mundo, estas discretas membranas son, sin duda, las protagonistas anónimas.