Cuando cargas tu smartphone o conduces un vehículo eléctrico (VE), rara vez piensas en los minuciosos y precisos pasos que se requieren para fabricar su batería. Sin embargo, dos sencillas herramientas —el aplicador de baterías y los recubridores— son fundamentales para crear las finas y uniformes capas de electrodos que determinan la densidad energética, la vida útil y la seguridad de una batería. A medida que aumenta la demanda mundial de baterías (la Agencia Internacional de la Energía predice un crecimiento de 10 veces para 2030), estas herramientas, que se desarrollan entre bastidores, se vuelven más inteligentes y precisas. Este artículo de divulgación científica explica qué hacen los aplicadores y recubridores de baterías, cómo funcionan y por qué son importantes para cualquier dispositivo alimentado por batería.

¿Qué son los aplicadores y recubridores de baterías y por qué existen?

Los electrodos de la batería, ya sea el ánodo (lado negativo, a menudo grafito) o el cátodo (lado positivo, como NMC o LFP), comienzan como una pasta espesa. Esta pasta mezcla materiales activos (por ejemplo, fosfato de hierro y litio para cátodos), aditivos conductores (por ejemplo, negro de carbón) y aglutinantes (por ejemplo,PVDF) en un disolvente. Para convertir esta suspensión en un electrodo funcional, hay dos pasos indispensables:

Mezcla y preparación con aplicadores: los aplicadores garantizan que la mezcla esté mezclada de manera uniforme, sin grumos y con la consistencia adecuada.

Recubrimiento con recubridores: Los recubridores extienden la suspensión sobre un colector de corriente de metal delgado (cobre para ánodos, aluminio para cátodos) para formar una capa suave y consistente, generalmente de solo 5 a 100 micrómetros de espesor (¡más delgada que un cabello humano!).

Aplicadores de batería:Los "Mix Masters" de lodo de batería

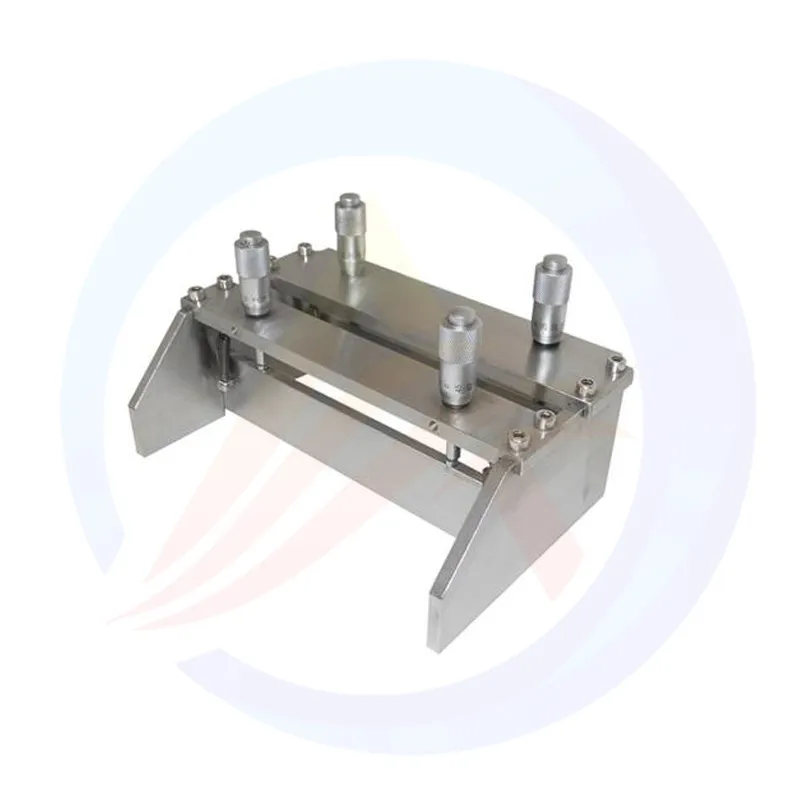

Los aplicadores de batería (también llamados aplicadores de dispersión o cuchillas mezcladoras) están diseñados para deshacer grumos, distribuir aditivos uniformemente y controlar la viscosidad (espesor) de la suspensión. Son como espátulas de alta tecnología, pero diseñadas para precisión industrial.

¿Cómo funcionan?

La mayoría de los laboratorios y fábricas de baterías utilizan aplicadores rotativos conectados a tanques de mezcla. A medida que el tanque gira, la cuchilla flexible o rígida del aplicador presiona contra la pared, raspando la lechada seca o aglomerada que, de otro modo, arruinaría la mezcla. Al mismo tiempo, las cuchillas internas (a menudo con forma de hélice) remueven la lechada, mientras que el aplicador garantiza que el material no se adhiera al tanque, lo cual es fundamental para obtener resultados consistentes.

Características principales de un buen aplicador de batería:

Compatibilidad de materiales: Las cuchillas están fabricadas con materiales resistentes al desgaste, como acero inoxidable, teflón o cerámica. Los aplicadores de teflón son ideales para lodos ácidos (p. ej., los que contienen ácido sulfúrico), mientras que los aplicadores de cerámica manejan materiales abrasivos (p. ej., lodos de ánodos a base de silicio) sin rayar el tanque.

Presión ajustable: el aplicador se puede ajustar para aplicar entre 0,5 y 5 Newtons de presión, suficiente para eliminar grumos, pero no tanto como para dañar el tanque o cortar (romper) materiales activos delicados como partículas de NMC.

Sincronización de velocidad: La velocidad de rotación del aplicador está sincronizada con la del mezclador (normalmente entre 50 y 500 RPM) para evitar la formación de burbujas de aire. Las burbujas en la suspensión perforan el electrodo y provocan cortocircuitos.

Tipos de aplicadores para diferentes lodos

Aplicador rígido (acero inoxidable): Se utiliza para lodos espesos y de alta viscosidad (p. ej., lodos de cátodo LFP con un 60 % de contenido sólido). Sus cuchillas rígidas empujan el material denso para asegurar una mezcla uniforme.

Aplicador flexible (recubierto de teflón): Ideal para lodos de baja viscosidad (p. ej., lodos de ánodos de grafito). La cuchilla flexible se adapta a la forma del tanque, sin dejar residuos.

Aplicadores de doble acción: combinan una cuchilla interior rígida para mezclar y una cuchilla exterior flexible para raspar; se utilizan en laboratorios avanzados que prueban nuevas fórmulas de lodos (por ejemplo, lodos de baterías de iones de sodio con aditivos inusuales).

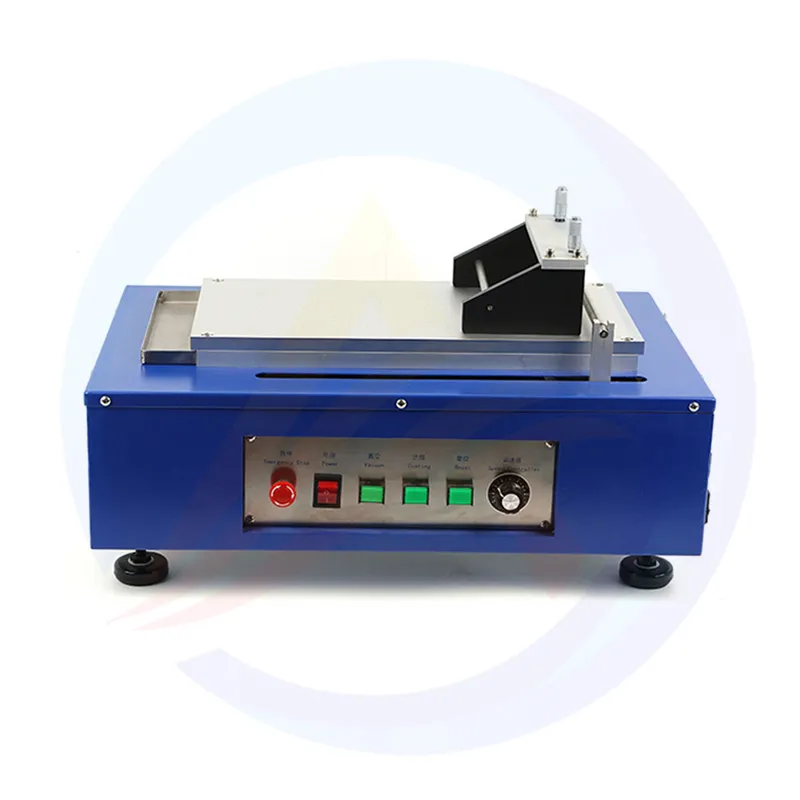

Recubrimientos de baterías: Transformación de lodos en capas uniformes de electrodos

Una vez mezclada la suspensión, los recubridores de baterías se encargan de la tarea. Su función es extender la suspensión sobre un colector de corriente (por ejemplo, un rollo de lámina de cobre) en una capa de grosor uniforme, lisa y sin defectos. Este es uno de los pasos más precisos en la fabricación de baterías; incluso un error de una micra puede arruinar un electrodo.

Los recubridores de laboratorio son pequeños (aproximadamente del tamaño de una computadora portátil) y fáciles de ajustar, lo cual es crucial para probar nuevos materiales. Por ejemplo, un investigador que prueba un ánodo de silicio-grafito puede intercambiar las varillas para probar capas de 5, 10 o 15 micrómetros y luego medir cómo el espesor afecta la capacidad y la vida útil.

Recubridores industriales (para producción en masa)

Las fábricas utilizan recubridoras de matriz de ranura: grandes máquinas automatizadas que recubren kilómetros de láminas colectoras de corriente por hora. Este es el proceso:

La suspensión se bombea a una ranura estrecha (una abertura mecanizada con precisión) situada encima de un rollo de lámina en movimiento (por ejemplo, una lámina de cobre de 1 metro de ancho que se mueve a una velocidad de 1 a 5 metros por segundo).

La matriz libera una cantidad controlada de suspensión sobre la lámina, mientras que una cuchilla dosificadora (una fina tira de metal) recorta la parte superior de la capa para garantizar un espesor uniforme.

Los sensores (láser o ultrasónicos) monitorean la capa en tiempo real: si el espesor varía en más de 0,5 micrómetros, la máquina ajusta la presión de la matriz o la velocidad de la lámina automáticamente.

Por qué estas herramientas son fundamentales para un mejor Ba¿Tiendas?

Los aplicadores y recubridores pueden parecer simples, pero impactan directamente en tres métricas clave del rendimiento de la batería:

Densidad energética: Una capa de electrodos uniforme permite almacenar más material activo en la batería (sin burbujas ni grumos). Por ejemplo, un cátodo NMC bien recubierto puede contener un 20 % más de iones de litio que uno con grumos, lo que aumenta la autonomía de un vehículo eléctrico en más de 100 kilómetros.

Ciclo de vida: Las capas desiguales causan tensión durante la carga (algunas áreas se expanden más que otras), lo que provoca grietas en los electrodos. Un estudio de la Universidad de Stanford reveló que los electrodos fabricados con recubridores de precisión conservaban el 90 % de su capacidad después de 1000 ciclos, en comparación con el 65 % de los que tenían un recubrimiento deficiente.

Seguridad: Los puntos calientes causados por capas irregulares son una de las principales causas de incendios en baterías. Los recubrimientos con sensores en tiempo real eliminan estos puntos calientes, lo que aumenta la seguridad de las baterías para vehículos eléctricos y teléfonos inteligentes.

Innovaciones que mejoran los aplicadores y recubridores

Los aplicadores y recubridores de baterías son los héroes anónimos del almacenamiento de energía. Sin su precisión, las baterías de iones de litio que alimentan nuestros teléfonos, coches y redes eléctricas serían menos eficientes, de menor duración y menos seguras. A medida que avanzamos hacia las baterías de nueva generación (de estado sólido, de iones de sodio y de litio-azufre), estas herramientas serán cada vez más importantes. Nos recuerdan que las grandes innovaciones a menudo dependen de herramientas pequeñas y precisas: las que transforman la suciedad en las capas perfectas que impulsarán nuestro futuro.

Ya sea que sea un investigador que prueba un nuevo material de electrodo en un laboratorio o un trabajador de una fábrica que fabrica baterías para vehículos eléctricos, los aplicadores y recubridores demuestran que la "perfect" no es un accidente, es el resultado de herramientas diseñadas para que cada micrómetro sea correcto.