1.¿Qué es una máquina prensadora de polvo en el campo de las baterías?

Elmáquina de prensado de polvoEs un equipo indispensable para la formación de núcleos en el proceso de investigación y fabricación de baterías de nuevas energías. Su función principal es prensar el polvo seco del electrodo positivo (como óxido de litio y cobalto, fosfato de litio y hierro, etc.) o del electrodo negativo (como grafito natural, grafito artificial, materiales compuestos de silicio-carbono, etc.) en gránulos de electrodo de forma regular, densidad uniforme y estructura densa (el prototipo de la lámina de electrodo). Su principio de funcionamiento se basa en un dispositivo mecánico de precisión que realiza el desplazamiento, la deformación y la combinación precisa de partículas de polvo mediante una presión escalonada de preprensado, prensado principal y presión de mantenimiento, completando la reconstrucción precisa de la microestructura. Su precisión operativa determina directamente el rendimiento básico del electrodo.

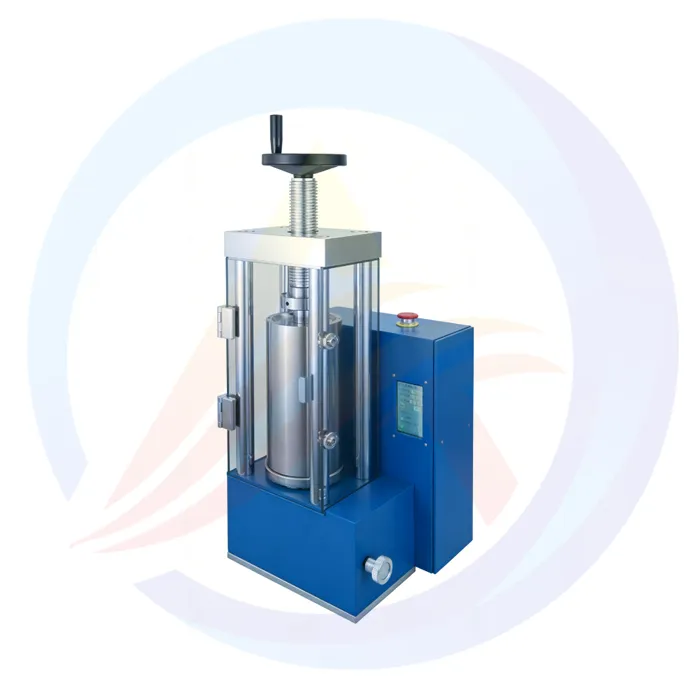

Estos dispositivos se pueden clasificar claramente en dos categorías principales según sus escenarios de aplicación: de investigación de laboratorio y de producción industrial. Las prensas de investigación de laboratorio suelen ser pequeñas estructuras tipo mesa, de tamaño reducido y operación flexible. Su principal ventaja reside en su control de alta precisión, utilizado principalmente para pruebas de rendimiento de compresión de nuevos materiales de electrodos, optimización de fórmulas y preparación de muestras en lotes pequeños. Es una herramienta clave para que instituciones de investigación científica y departamentos de I+D empresariales exploren nuevos materiales y procesos. Las prensas de producción industrial son equipos automatizados a gran escala que integran funciones de alimentación, prensado, toma y detección, con alta capacidad de producción y alta estabilidad, capaces de satisfacer las necesidades de producción de fuentes de alimentación de baterías, baterías de almacenamiento de energía, etc., y son los componentes principales de las líneas de producción de las fábricas de baterías. Además, según el método de aplicación de la presión, se pueden dividir en prensas mecánicas e hidráulicas. Entre ellas, la hidráulica se utiliza más ampliamente en escenarios de alta precisión debido a su salida de presión más estable y un rango de ajuste más amplio.

2. Función y efecto principal

Optimice directamente los indicadores de rendimiento principales de la batería:La densidad compacta es un parámetro de rendimiento clave del electrodo y la función principal del mismo.máquina de compactación de polvoEl objetivo es controlar con precisión este indicador. Al aplicar una presión adecuada, se puede reducir la porosidad interna del electrodo, aumentar la densidad de empaquetamiento y el área de contacto del material activo, lo que genera múltiples mejoras de rendimiento: por un lado, se puede aumentar significativamente la densidad energética de la batería. Por ejemplo, para materiales de electrodos positivos ternarios, cada aumento de 0,2 g/cm³ en la densidad compacta puede generar un aumento correspondiente de 8-10 Wh/kg en la densidad energética de la unidad de batería, lo que contribuye directamente a la mejora de la autonomía de la batería; por otro lado, se puede reducir la resistencia interna del electrodo, optimizar la eficiencia de conductividad de electrones e iones, acelerando la carga y descarga de la batería, con menor pérdida de energía y mejorando la estabilidad de los ciclos de carga y descarga.

Garantizar la integridad estructural y la seguridad del electrodo:Los materiales en polvo sin prensar son sueltos y frágiles, por lo que no cumplen con los requisitos de resistencia mecánica para el ensamblaje y uso de baterías. La prensa de polvo utiliza un proceso de conformado de tres etapas. Primero, se somete a un preprensado para eliminar el aire y los huecos sobrantes en el polvo, evitando defectos como poros y delaminación después del moldeo; luego, se aplica la presión principal para que las partículas se adhieran firmemente entre sí; finalmente, mediante el proceso de presión de mantenimiento, esta se transmite uniformemente a todas las partes de la pieza moldeada, asegurando que la estructura del electrodo sea densa, de espesor uniforme y con la resistencia mecánica suficiente, lo que permite resistir eficazmente los impactos de tensión durante los ciclos de ensamblaje, carga y descarga de la batería, reduciendo el riesgo de agrietamiento del electrodo y desprendimiento de polvo, prolongando así la vida útil de la batería y reduciendo riesgos de seguridad como cortocircuitos.

Adecuado tanto para escenarios de I+D como de producción en masa, apoyando el desarrollo del ciclo completo de la industria:En el ámbito de la I+D, la prensa de tabletas pequeña puede preparar rápidamente muestras con diferentes parámetros de proceso, lo que ayuda al personal de I+D a probar eficientemente las características de compresión, los efectos de moldeo y las propiedades electroquímicas de nuevos materiales, acortando significativamente el ciclo de I+D de nuevos materiales y nuevos procesos. El rendimiento de las muestras preparadas mejora en más de un 10 % en comparación con el método de moldeo manual tradicional, lo que proporciona un fuerte respaldo para los avances tecnológicos. En el ámbito de la producción en masa, la prensa de tabletas totalmente automática, mediante la vinculación con el equipo de mezcla frontal y el equipo de corte de electrodos posterior, realiza la producción continua y estandarizada de electrodos. No solo garantiza la consistencia de la calidad del producto en la producción a gran escala, sino que también mejora significativamente la eficiencia de la producción y reduce los costos unitarios de producción, siendo la garantía principal para la expansión de la industria de las baterías a gran escala.

3. Criterios de selección (ordenados por prioridad según los requisitos básicos)

Adecuación precisa de los escenarios de uso y los requisitos de capacidad de producción:Este es el requisito principal para elegir una prensa de comprimidos. Si se utiliza para investigación de laboratorio o producción piloto a pequeña escala, una prensa de comprimidos de tamaño pequeño y alta precisión...norte prensa de tabletas Debe priorizarse la medición de fuerza. Los parámetros clave a considerar incluyen la precisión de la medición de fuerza (que requiere al menos un grado de 0,5), la resolución de desplazamiento (se prefiere un nivel micrométrico de 0,04 μm o inferior), el ajuste de presión...Rango de ensayo (adecuado para el rango de 5-50 kN comúnmente utilizado en laboratorios), y debe admitir múltiples modos de carga (como presión constante, desplazamiento constante y gradiente de presión), así como registro automático y trazabilidad de los datos de prueba, lo que facilita a los investigadores comparar y analizar el impacto de diferentes parámetros del proceso. Si se utiliza para la producción industrial en masa, se debe priorizar una prensa de comprimidos automatizada de gran tamaño. Los indicadores principales incluyen la capacidad de producción (adaptada al ritmo general de la línea de producción), la estabilidad de operación continua (cuanto mayor sea el tiempo de operación sin fallas, mejor), la eficiencia de cambio de molde (se prefiere 30 minutos, lo que reduce el tiempo de inactividad de la línea de producción), y también debe contar con una interfaz de enlace con otros equipos de producción y permitir la integración de una línea de producción automatizada.

Parámetros técnicos principales y compatibilidad de características del material:Las propiedades del material del electrodo (como dureza, tamaño de partícula, fluidez, adhesividad, etc.) determinan directamente los requisitos de los parámetros de la prensa de tabletas. Es necesario asegurar que los parámetros principales del equipo coincidan con las características del material. Primero, el rango de presión: Los requisitos de presión para prensar electrodos de batería están típicamente entre 5 y 300 kN. Los materiales con mayor dureza (como algunos materiales ternarios de electrodos positivos) requieren equipos con un límite de presión más alto; segundo, el tiempo de presión de mantenimiento: Debe estar dentro de un rango ajustable de 0,1 a 0,5 segundos, ajustado de acuerdo con la fluidez del material para evitar una presión de mantenimiento insuficiente que provoque una estructura suelta o un tiempo de mantenimiento excesivo que afecte la eficiencia de producción; además, la precisión del tamaño de la pieza prensada (tolerancia de espesor, planitud) y la compatibilidad del molde (que soporta electrodos de diferentes tamaños y formas) también deben confirmarse de acuerdo con los requisitos de producción o prueba para garantizar que la densidad compactada objetivo y las especificaciones del producto se puedan lograr con precisión.

Protección de seguridad y capacidades de control inteligente:Durante el funcionamiento de la tableteadora, se producen acciones mecánicas de alta presión. La seguridad es un factor importante. Se recomienda elegir equipos con doble protección, incluyendo un marco protector de placa de acero rígida (para evitar que las piezas salgan despedidas debido a fallos) y una ventana de observación de vidrio orgánico transparente (para facilitar la observación en tiempo real del estado de funcionamiento y, además, brindar protección). Además, deben contar con funciones de seguridad como alivio automático de presión en caso de sobrepresión y apagado de emergencia. Cuando la presión del sistema supera el umbral establecido o se producen condiciones anormales, se puede cortar rápidamente la alimentación para reducir los riesgos de seguridad.

Satisfacer las demandas del desarrollo de la industria y la compatibilidad a largo plazo:La tecnología de las baterías de nueva energía evoluciona rápidamente. Al elegir una prensa de tabletas, se deben considerar tanto las necesidades actuales como el potencial de actualización futura. Por un lado, es necesario combinar los escenarios de aplicación a nivel terminal (como la demanda de alta densidad energética en las fuentes de alimentación de las baterías y el requisito de una larga vida útil en las baterías de almacenamiento de energía), seleccionar equipos compatibles con diferentes formulaciones de polvo (como electrodos negativos de silicio-carbono, electrodos positivos ternarios con alto contenido de níquel y otros materiales nuevos) y que permitan ajustar con flexibilidad los parámetros del proceso para evitar que el equipo se vuelva incompatible debido a actualizaciones de materiales o procesos. Por otro lado, es necesario consultar los estándares técnicos principales y las tendencias de desarrollo de la industria, y seleccionar equipos con potencial de actualización en términos de precisión, estabilidad y nivel de automatización.