Máquinas de sellado de baterías: ingeniería de precisión para la revolución del almacenamiento de energía

Introducción

En la era de la electrificación,bateríamáquinas selladorasSe han vuelto indispensables en las instalaciones de fabricación modernas. Estos sofisticados sistemas desempeñan un papel crucial para garantizar la seguridad, el rendimiento y la longevidad de las baterías de iones de litio que alimentan nuestro mundo. Desde los teléfonos inteligentes hasta los vehículos eléctricos (VE) y el almacenamiento de energía a escala de la red, la calidad de los sellos de las baterías afecta directamente la confiabilidad del producto y la seguridad del usuario.

1. Principios fundamentales del sellado de baterías

1.1 Objetivos del sellado

- Mantener el aislamiento hermético de las partes internas de la celda.

- Evitar fugas de electrolitos

- Controlar la presión interna

- Asegurar el aislamiento eléctrico

- Proporcionar estabilidad mecánica

1.2 Requisitos técnicos clave

- Tasa de fuga: <10^-6 mbar·L/s (prueba de helio)

- Presión de rotura: >1,5 MPa

- Resistencia a la tracción: >20 N/mm

- Resistencia a la temperatura: -40°C a 85°C

- Ciclo de vida: >1000 ciclos de carga/descarga

2. Componentes y tecnologías principales

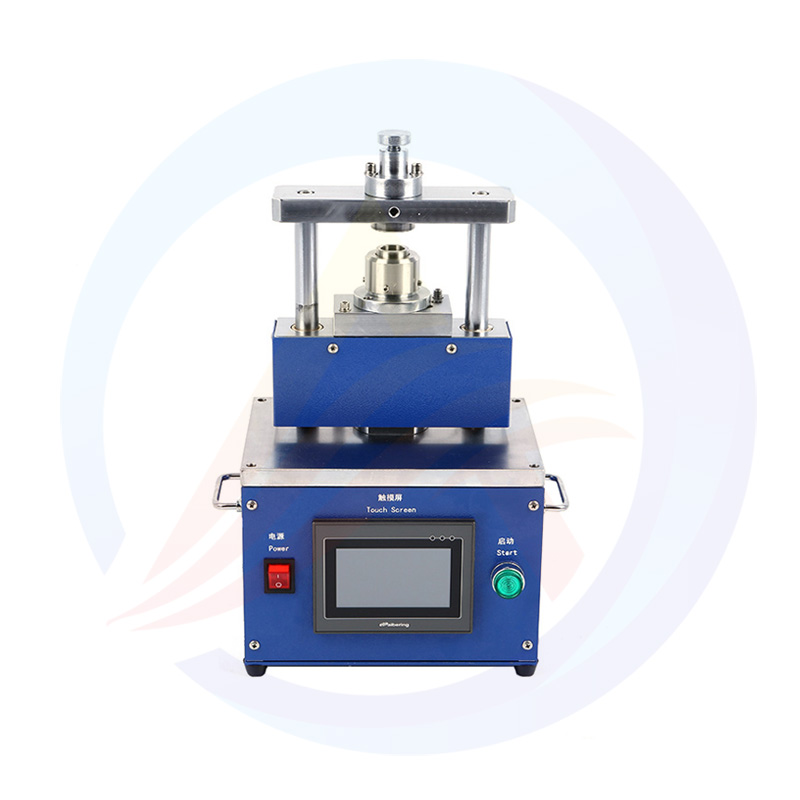

2.1 Sistemas mecánicos

- Mecanismos de alineación de precisión

- Control de movimiento multieje

- Sistemas de prensado controlados por fuerza

- Manipulación automatizada de materiales

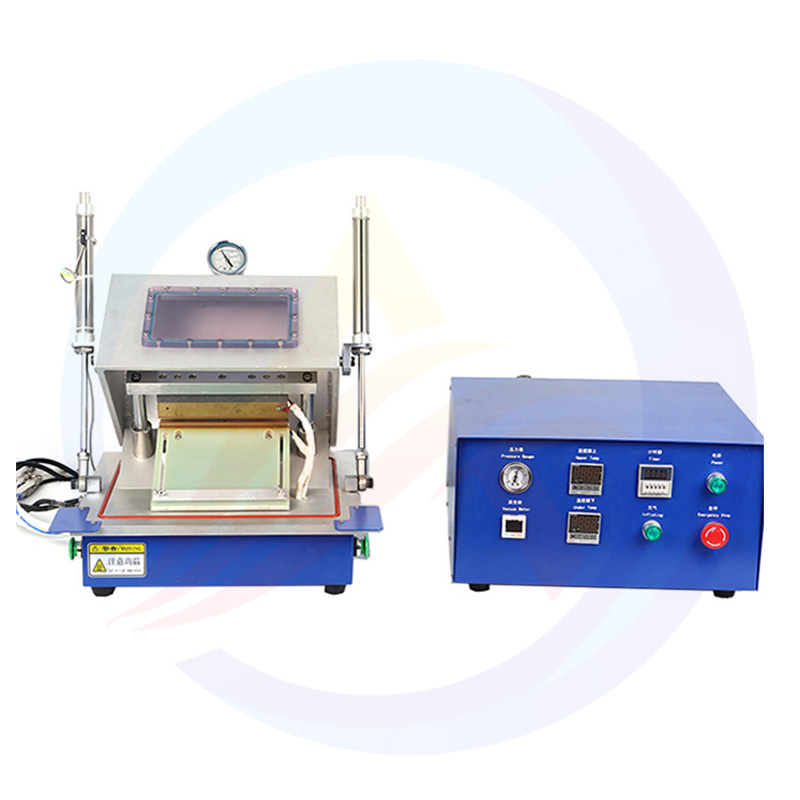

2.2 Métodos de sellado

- Sellado láser

Longitud de onda: 1064 nm (fibra) o 10,6 μm (CO2)

Rango de potencia: 100W-1000W

Tamaño del punto: 0,1-0,5 mm

- Sellado ultrasónico

Frecuencia: 20-40 kHz

Amplitud: 10-50 μm

Densidad energética: 50-200 J/cm²

- Sellado térmico

Rango de temperatura: 150-300°C

Presión: 0,5-2 MPa

Tiempo de permanencia: 2-10 segundos

2.3 Sistemas de garantía de calidad

- Espectrometría de masas de helio

- Inspección por visión artificial

- Prueba de caída de presión

- Comprobación de continuidad eléctrica

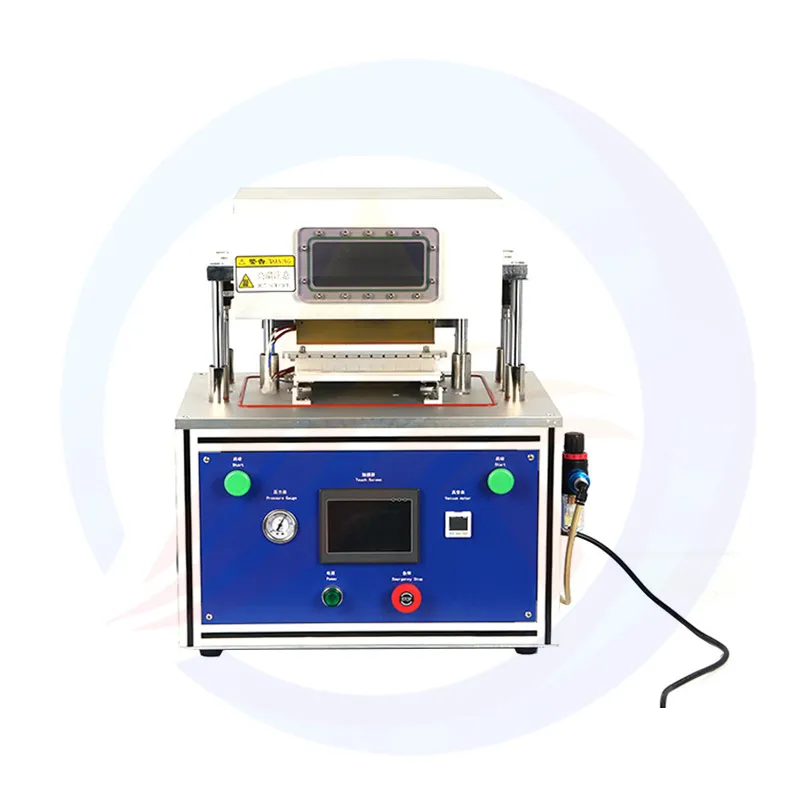

3. Arquitectura de la máquina

3.1 Diseño modular

- Estaciones de carga/descarga

- Módulos de pretratamiento

- Sellado de celdas de trabajo

- Unidades de postprocesamiento

- Sistemas de prueba y clasificación

3.2 Sistemas de control

- Control de secuencia basado en PLC

- Interfaces HMI

- Sistemas de adquisición de datos

- Capacidades de monitoreo remoto

3.3 Manipulación de materiales

- Brazos robóticos (4-6 ejes)

- Sistemas transportadores

- Fijación de precisión

- Diseños compatibles con salas blancas

4. Capacidades del proceso

4.1 Capacidad de producción

- Rendimiento: 10-60 PPM (células por minuto)

- Tiempo de actividad: >95%

- Tiempo de cambio: <30 minutos

- Tasa de rendimiento: >99,5%

4.2 Flexibilidad

- Múltiples formatos de celda

- Varias combinaciones de materiales

- Volúmenes de producción escalables

- Cambios rápidos de recetas

4.3 Métricas de precisión

- Precisión de posicionamiento: ±0,01 mm

- Control de fuerza: ±0,1 N

- Control de temperatura: ±0,5°C

- Consistencia del ancho de costura: ±5%

5. Aplicaciones en diferentes industrias

5.1 Electrónica de consumo

- Baterías de teléfonos inteligentes

- Células de energía para portátiles

- Baterías de dispositivos portátiles

5.2 Vehículos eléctricos

- Paquetes de baterías para vehículos eléctricos

- Baterías de vehículos híbridos

- Almacenamiento en estación de carga

5.3 Energía renovable

- Sistemas de almacenamiento a escala de red

- Unidades de almacenamiento de energía para el hogar

- Energía de respaldo industrial

5.4 Aplicaciones especiales

- Baterías de dispositivos médicos

- Sistemas de energía aeroespacial

- Almacenamiento de energía de grado militar

6. Avances tecnológicos

6.1 Integración de fabricación inteligente

- Conectividad IoT

- Mantenimiento predictivo

- Simulaciones de gemelos digitales

- Optimización de procesos impulsada por IA

6.2 Manejo avanzado de materiales

- Compatibilidad con sala seca

- Entornos de gases inertes

- Control automatizado de la contaminación

6.3 Tecnologías de sellado de última generación

- Métodos híbridos láser/ultrasónico

- Tratamiento superficial con plasma frío

- Sellos mejorados con nanomateriales

- Adaptaciones de baterías de estado sólido

7. Selección e implementación

7.1 Consideraciones clave

- Requisitos de volumen de producción

- Compatibilidad de formatos de celda

- Cumplimiento de estándares de calidad

- Coste total de propiedad

- Soporte técnico del proveedor

7.2 Proceso de implementación

- Evaluación de instalaciones

- Validación de procesos

- Capacitación de operadores

- Aumento de la producción

- Mejora continua

8. Perspectivas de futuro

8.1 Tendencias del mercado

- Aumentar los niveles de automatización

- Creciente demanda de fabricación flexible

- Requisitos de mayor precisión

- Normas de seguridad más estrictas

8.2 Desarrollos tecnológicos

- Control de calidad impulsado por IA

- Control de procesos adaptativo

- Soluciones de fabricación sostenibles

- Integración con I+D de baterías

8.3 Desafíos de la industria

- Innovaciones materiales

- Escalabilidad de producción

- Presiones de reducción de costes

- Desarrollo de la fuerza laboral

Conclusión

Las máquinas de sellado de baterías representan una intersección fundamental entre la ingeniería de precisión, la ciencia de los materiales y la fabricación avanzada. A medida que la industria del almacenamiento de energía continúa su rápido crecimiento, estos sistemas desempeñarán un papel cada vez más vital para permitir baterías más seguras, más eficientes y más confiables. Los fabricantes deben mantenerse al día con los avances tecnológicos y las tendencias del mercado para mantener la competitividad en este campo dinámico.