Máquinas de recubrimiento de baterías: equipos clave en la producción de baterías de iones de litio

La tecnología de recubrimiento es un proceso basado en el estudio de las propiedades de los fluidos, en el que una o más capas de líquido se aplican sobre un sustrato, generalmente una película flexible o papel soporte. La capa líquida recubierta se seca o cura posteriormente en un horno para formar una película funcional especial. Los principales métodos para recubrir electrodos de baterías de iones de litio incluyen actualmente el recubrimiento por transferencia con rodillo de coma y el recubrimiento por extrusión de ranura.

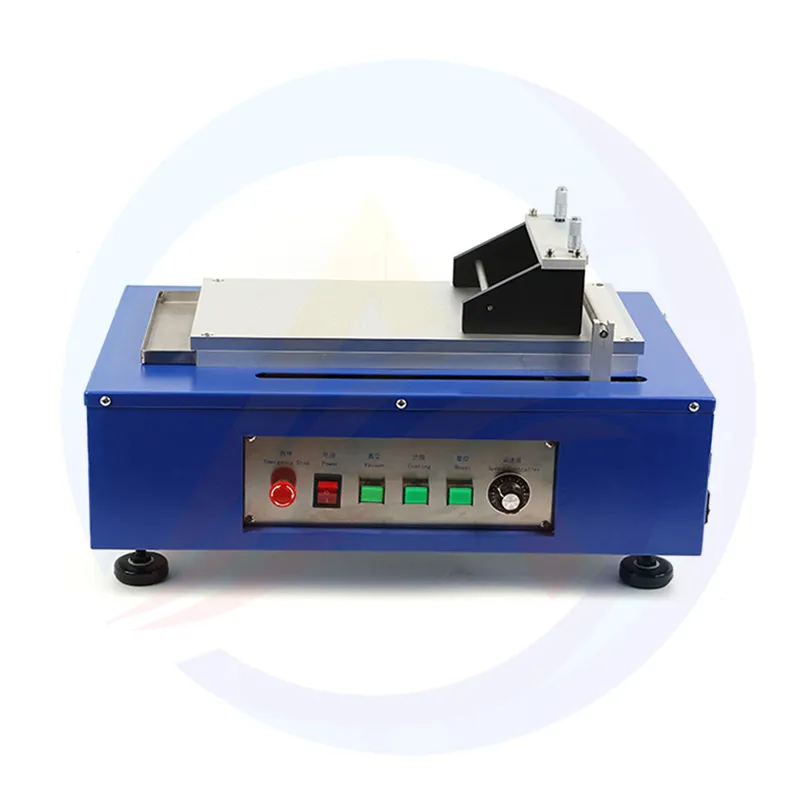

1. Principio y clasificación demáquina de recubrimiento de bateríasequipo:

Impacto en la capacidad de la batería: Durante el proceso de recubrimiento, si el grosor de las capas de pasta de los electrodos positivo y negativo en la lámina de electrodos varía, por ejemplo, mostrando diferencias en las secciones frontal, central y trasera, el grado de reacción de los materiales activos durante la carga y descarga de la batería también variará. Esto puede resultar en una capacidad de la batería excesivamente baja o excesivamente alta. Además, esta desigualdad de grosor es más propensa a provocar el recubrimiento de litio durante el ciclo de la batería. El recubrimiento de litio consume gradualmente el litio activo de la batería, lo que afecta gravemente la tasa de retención de capacidad y acorta su vida útil.

2. El método de recubrimiento de la máquina de recubrimiento de baterías de litio.

Durante la investigación, el desarrollo y la producción de baterías de iones de litio, investigadores e ingenieros han desarrollado diversos métodos de recubrimiento para satisfacer las diferentes necesidades de producción. Actualmente, los métodos de recubrimiento más comunes y utilizados son el recubrimiento por transferencia de rodillos de coma y el recubrimiento por extrusión con matriz de ranura.

2.1 Recubrimiento de transferencia Comma-Roll

Principio de funcionamiento: El recubrimiento por transferencia con rodillo de coma es un método de recubrimiento tradicional. El proceso comienza ajustando la separación entre el rodillo de recubrimiento y la cuchilla de coma para dosificar la pasta sobre el rodillo de recubrimiento. Posteriormente, al ajustar la separación entre el rodillo de apoyo y el rodillo de recubrimiento, la pasta dosificada en el rodillo de recubrimiento se transfiere completamente al sustrato de lámina de aluminio o cobre.

2.2 Recubrimiento por extrusión con matriz de ranura

Principio de funcionamiento: El recubrimiento por extrusión con matriz de ranura es un método de recubrimiento predosificado de alta precisión. Suministra pasta fluida newtoniana o no newtoniana a la matriz de ranura mediante una bomba dosificadora. Bajo presión, la pasta se extruye uniformemente desde la ranura de la matriz, formando una película líquida uniforme que se aplica sobre la superficie del sustrato.

3.1 Sistema de control de tensión y desenrollado

Mecanismo de desenrollado: El mecanismo de desenrollado es el punto de partida del proceso de recubrimiento. Su función principal es transportar y liberar de forma estable sustratos como papel de aluminio o de cobre. Generalmente, está equipado con un sistema de corrección de la desviación del desenrollado que detecta con precisión cualquier desviación del sustrato durante el desenrollado en tiempo real. Al detectar una desviación, el sistema se ajusta automáticamente para garantizar que el sustrato se mueva de forma constante a lo largo de la trayectoria predeterminada, proporcionando un suministro estable de sustrato para las operaciones de recubrimiento posteriores.

3.2 Sistema de alimentación

Transporte de pasta: El sistema de alimentación se encarga de suministrar de forma estable la pasta bien mezclada a la boquilla de recubrimiento. En la práctica, se suelen utilizar bombas de tornillo o de engranajes para el transporte de pasta. Estas bombas proporcionan un caudal estable, con una precisión de control de flujo de ±0,5 %, lo que garantiza un suministro estable de pasta durante el proceso de recubrimiento y evita problemas como el espesor desigual del recubrimiento causado por fluctuaciones en el flujo de pasta.

3.3 Recubrimiento Dies

Matrices de Transferencia: Las matrices de transferencia para máquinas de recubrimiento de baterías constan principalmente de componentes como rodillos de recubrimiento, raspadores y rodillos de apoyo. Durante el funcionamiento de estas máquinas, la cantidad de pasta aplicada en el rodillo se controla ajustando la separación entre este y el raspador de la matriz de transferencia. Posteriormente, al ajustar la separación entre el rodillo de apoyo y el rodillo de recubrimiento de la matriz de transferencia, la pasta aplicada se transfiere al sustrato. Este tipo de matriz, utilizada en máquinas de recubrimiento de baterías, tiene una estructura relativamente simple. Sin embargo, debido a limitaciones derivadas de diversos factores, como la precisión de mecanizado de los componentes mecánicos y la precisión del ajuste de la separación de la matriz de transferencia, su precisión de recubrimiento es relativamente baja. Por lo tanto, la matriz de transferencia es adecuada para aplicaciones en máquinas de recubrimiento de baterías donde se requiere una precisión de recubrimiento menos rigurosa.

Diseño del horno: El horno del sistema de secado es un dispositivo clave para el secado de las láminas de electrodos recubiertas. Los hornos suelen adoptar un diseño de control de temperatura segmentado, generalmente dividido en 5 a 8 segmentos. Mediante el control preciso de la temperatura en las diferentes zonas, las láminas de electrodos pueden eliminar de forma gradual y uniforme los disolventes de la pasta durante el proceso de secado. Existen diversos métodos de calentamiento para los hornos, como el calentamiento eléctrico, el calentamiento con aceite de transferencia de calor y el calentamiento con vapor. Durante el proceso de calentamiento, la uniformidad de la velocidad del aire dentro del horno debe ser de ±5 % para garantizar un secado uniforme de todas las partes de la lámina de electrodos, evitando así grados de secado desiguales causados por una velocidad de aire desigual, que podrían afectar la calidad de la lámina.

4. EcuaciónFactores del equipo que afectan el rendimiento del recubrimiento. La calidad del rendimiento del recubrimiento se ve ampliamente influenciada por múltiples factores del equipo, los cuales están interrelacionados. Cualquier problema en un componente puede provocar una disminución de la calidad del recubrimiento.

4.1 Precisión y estabilidad del equipo

Fluctuaciones de tensión: Como se mencionó anteriormente, la estabilidad de la tensión del sustrato durante el proceso de recubrimiento es crucial para su calidad. Cuando la desviación de la tensión supera el 1%, el sustrato es propenso a deslizarse o deformarse por estiramiento. El deslizamiento puede provocar cambios en la posición relativa entre el sustrato y la matriz de recubrimiento durante el proceso, lo que resulta en un espesor de recubrimiento desigual. Por otro lado, la deformación por estiramiento altera las propiedades físicas del sustrato, lo que afecta el rendimiento general de la batería. Por lo tanto, un sistema de control de tensión de alta precisión es esencial para garantizar la calidad del recubrimiento.

4.2 Control de temperatura y humedad

Temperatura de la pasta: La temperatura de la pasta influye directamente en su viscosidad. Cuando la temperatura de la pasta fluctúa más de 1 °C, su viscosidad puede variar en un ±5 %. Los cambios de viscosidad pueden provocar desviaciones en la cantidad de recubrimiento. Por ejemplo, un aumento de la viscosidad puede resultar en un aumento de la cantidad de recubrimiento, mientras que una disminución de la viscosidad puede resultar en una disminución de la cantidad de recubrimiento. Ambas situaciones afectarán la uniformidad del espesor del recubrimiento y el rendimiento constante de la batería. Por lo tanto, un control preciso de la temperatura de la pasta es crucial para garantizar la calidad del recubrimiento.

Temperatura de secado: El control de la temperatura de secado es crucial para la calidad de las láminas de electrodos recubiertas. Durante el proceso de secado en horno, si el control de temperatura segmentado es inadecuado (por ejemplo, si la temperatura en la sección frontal es demasiado alta), el disolvente de la superficie de la lámina de electrodo se evaporará rápidamente, formando una costra en la superficie, mientras que el disolvente interno no se evaporará a tiempo. Esto puede provocar problemas como el desprendimiento del recubrimiento o microcortocircuitos en la batería. Por lo tanto, ajustar la temperatura de cada sección del horno de forma razonable y garantizar la estabilidad de la temperatura es fundamental para garantizar la calidad del secado de la lámina de electrodo.

4.3 Transporte de pasta y estabilidad del campo de flujo

Fluctuaciones de la presión de alimentación: En el recubrimiento por extrusión con matriz de ranura, la estabilidad de la presión de alimentación está directamente relacionada con la uniformidad del espesor del recubrimiento. Cuando la presión de alimentación fluctúa más del 5 %, se produce un espesor de recubrimiento desigual, presentando defectos como rayas u ondulaciones. Para evitar esta situación, suele ser necesario instalar un tanque de compensación en el sistema de alimentación y adoptar tecnología de control de presión de circuito cerrado para garantizar la estabilidad de la presión de alimentación.

5. Tendencias de desarrollo tecnológico de las máquinas de recubrimiento de baterías Con el desarrollo continuo de la tecnología de baterías de iones de litio y los requisitos cada vez más estrictos para el rendimiento de las baterías en el mercado, las máquinas de recubrimiento de baterías también están experimentando una continua innovación y actualización tecnológica, mostrando las siguientes tendencias de desarrollo importantes.